Модернизация механического пресса позволила BorgWarner Rzeszów выполнить юридические требования, относящиеся к охране труда и технике безопасности на рабочем месте, а также сократить время на замену машины. Внедрение осуществлялось компанией Automatech на основе решений Siemens.

BorgWarner Rzeszów является польским филиалом американского концерна BorgWarner Inc. участвует в производстве компонентов и передовых технологических систем для систем привода автомобилей и систем трансмиссии. Один из заводов концерна находится в Подкарпатском научно-техническом парке в городе Ясенка недалеко от Жешува. Завод специализируется на производстве турбокомпрессоров, систем управления и контроля автоматической коробки передач, а также цепей ГРМ и модулей ГРМ для автомобильной промышленности.

Ведение производства безопасным и законным способом, требуемым от BorgWarner Rzeszów, модернизация технологической базы. Одной из задач, связанных с подготовкой машинного парка на заводе, была модернизация механического пресса P1 с силой давления 250 кН и скоростью 100-200 циклов в минуту, оснащенной фрикционной муфтой вместе со встроенными машинами.

Важной причиной, по которой была необходима модернизация, было условие для удовлетворения требований, касающихся здоровья и безопасности на рабочем месте (в соответствии с постановлением министра экономики от 30.10.2002 г. и директивой 2009/104 / EC), и адаптация старых решений 23-летнего механического пресса к современным требованиям. Модернизация должна была привести к возможности безопасного запуска производства с использованием машины на заводе BorgWarner Rzeszów.

«Нашей задачей было адаптировать машину к действующим в Польше правилам безопасности, что позволило запустить производство на заводе. Мы осознавали ответственность за жизнь и здоровье наших сотрудников, начинающих производство на этих машинах », - говорит Матеуш Балон, инженер-технолог BorgWarner Rzeszów.

Адаптация машины к стандартам безопасности

В 2015 году компания Automatech предприняла модернизацию устройства. Работы начались с аудита аудита безопасности, в результате которого текущее состояние прессы было проверено непосредственно перед переездом на фабрику под Жешувом. Также были выполнены измерения срабатывания в соответствии с применимыми стандартами PN EN ISO 13855.

Далее машина была адаптирована к требованиям, вытекающим из отчета после аудита. Работы включены дополнение к защитным экранам машины, установка новых датчиков RFiD и блокирующих выключателей на крышках машины, а также обновление электрической схемы машины с учетом новых элементов безопасности. Важным элементом модернизации, проведенной Automatech, была установка нового модуля безопасности. В то же время было решено оставить существующую систему управления связанной с реализацией других стандартных функций. Дальнейшая работа на этом этапе включала, среди прочего выполнение программного обеспечения для системы безопасности, устранение оставшихся, обнаруженных несоответствий, дополнение необходимой документации и обучение службы эксплуатации системы после ее модификации. В конце был подготовлен документ с заявлением о соответствии минимальным требованиям к машине.

«Внедрение аудита машинной инспекции и настройка машин в соответствии с применимыми требованиями, в частности механическими прессами, является для нас стандартным проектом. Тем не менее, большая проблема заключалась в очень коротком сроке поставки, когда мы должны были провести аудит нескольких десятков машин непосредственно перед их перемещением в Жешув. У нас также было мало времени для доставки аудиторских отчетов. Кроме того, в процессе корректировки у нас было очень мало времени для реализации нашей деятельности по внедрению. Необходимо было ускорить работу, чтобы как можно скорее запустить производство », - вспоминает Павел Авгущук, инженер проекта, отвечающий за реализацию проекта в Automatech.

Сокращенное время переналадки

Шкаф управления до модернизации

С февраля 2017 года был проведен второй этап модернизации, цель которого состояла в том, чтобы сократить время переоборудования станка, одновременно позволяя заменить систему управления и безопасности на совершенно новое решение.

«Предыдущая система безопасности обеспечивала реализацию режима настройки только с закрытыми крышками машины. Доступ был возможен только после остановки пресса и отсрочки снятия крышек, что во время замены продлило время простоя. Мы решили значительно сократить его, чтобы повысить эффективность нашей машины. Кроме того, существующая 23-летняя система управления не давала нам достаточной гарантии бесперебойной работы столь важной для нас машины. Ранее Automatech предоставляла нам новые системы управления, в том числе и для других печатных машин, на основе решений Siemens Safe Fail, поэтому мы не думали, кому поручить эту задачу », - говорит Михал Окзож, технолог из BorgWarner Rzeszów.

В результате этой работы была изготовлена совершенно новая система управления прессом в соответствии с требованиями Директивы по машиностроению 2006/42 / EC и современными стандартами, в частности нормой для механических прессов PN EN 692.

«Создание систем управления для прессов, в частности механических прессов с фрикционной муфтой, является для нас наиболее типичным проектом, в реализации которого мы специализируемся. Мы полагаемся на проверенные решения. В этом случае мы снова решили использовать известный драйвер ET200S в версии Siemens Safe Failure, который обеспечивает соответствующий уровень безопасности печати. С этим устройством, несмотря на очень большое количество циклов в минуту, почти 200 при 120 циклах / мин, мы были уверены, что новая система безопасности с кодером безопасности и связью через Profinet / Profisafe, также используемая в качестве электронной системы кулачка, действительно будет соответствовать твоя задача Несмотря на большое количество циклов в минуту, система безопасности и контроля работает нормально. В последующих проектах мы использовали еще более быстрый драйвер ET200SP (CPU 1500) Fail Safe. Поэтому у нас есть правильное оборудование и надлежащим образом сертифицированное программное обеспечение для выполнения этих задач модернизации. Мы используем технологические блоки, сертифицированные TÜV, для механических прессов, которые выполняют специфические функции и функции безопасности только в этих машинах, например, управление системой безопасности кулачка пресса, управление двумя клапанами, защита от повторения циклов, контроль эффективности приводной цепи кулачковой цепи, автоматический обкат пресса каждый цикл и многие другие функции. Имея сертифицированные программные средства и обширный опыт создания таких систем управления, мы уверены в эффективности нашей работы и можем гарантировать безопасную и оптимальную работу машины. Однако при реализации этого проекта нам также пришлось в кратчайшие сроки подгоняться, чего нам удалось благодаря накопленному ранее опыту », - вспоминает Павел Авгущук.

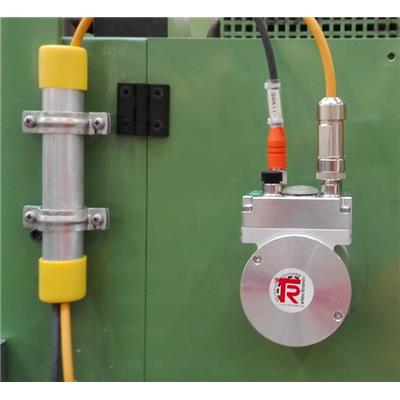

Работы начались с внедрения нового электрического проекта для системы управления машиной. Сначала был доставлен и собран двойной предохранительный клапан для пресса. Это было устройство из серии GPA MEP. Затем блокирующие переключатели на блокировочных крышках были сняты и заменены защитными выключателями RFiD. Другим элементом проекта была поставка и сборка энкодера в безопасном варианте, соответствующем стандарту PN EN ISO 13849-1 Ple / PN EN 62061 SIL3, от компании TRelectronic и внедрение всех механических приспособлений. После поставки и сборки двуручного пульта управления из серии Siemens 3SU в корпус пресса для реализации режима настройки машины были поставлены полный шкаф управления вместе с драйвером из серии ET200S Fail Safe и панель оператора из серии KTP700. Эта техническая инфраструктура была дополнена необходимым оборудованием вместе с инверторами серии V20, настольным оборудованием и низковольтным оборудованием серии SIRIUS от Siemens.

Оптимизация времени простоя

Последующие работы по модернизации состояли в подготовке, тестировании и внедрении программного обеспечения для контроллера отказоустойчивости ET200S, включая программу безопасности, основанную на специальных блоках технологической безопасности для механических прессов, сертифицированных TÜV. Дополнением к программному обеспечению контроллера была визуализация и полная диагностика системы управления и безопасности машины. Это позволило получить минимально возможное время, необходимое для изменения настроек устройства и в случае технического обслуживания.

Выполнение предварительных измерений для пресса подтвердило правильное расстояние от двуручной панели управления до опасной зоны. Затем, после доставки шкафа и после монтажа шкафа на машине, были проведены необходимые электрические измерения для новой системы управления в соответствии со стандартом PN EN 60204-1. Наконец, успешный запуск новой системы управления прессом был завершен, было предоставлено новое руководство по эксплуатации машины, и сотрудники BorgWarner были обучены ее работе.

Модернизированный шкаф управления

« Использование контроллеров для построения систем управления механическими прессами, которые объединяют все функции безопасности и стандартные функции, обеспечивает оптимизацию затрат и функций. В то же время мы достигаем наивысшего требуемого уровня безопасности, а благодаря полной диагностике - и высочайшей эффективности машин.

Следует помнить, что в случае механических прессов мы должны безопасно выполнять функции системы кулачка. В нашем распоряжении имеются либо механические кулачковые системы, например GSW100E от Leonard Engineering, либо абсолютные энкодеры в версии Fail Safe (Ple / SIL3). Оба решения в сочетании с контроллером безопасности, таким как S7-1500, ET200S и ET200SP в версии Fail Safe, обеспечивают требуемый уровень безопасности. Однако опыт показывает, что использование кодеров Fail Safe является более оптимальным решением. В этом варианте программа имеет бесконечное количество кулачков, что очень эффективно в случае прессов, интегрированных с питателями, и наш опыт подтверждает, что даже в приложениях для очень быстрых прессов не возникает технических проблем, связанных с использованием предохранительных кодеров. « - говорит Павел Авгущук.

При реализации многих проектов, связанных с внедрением систем управления прессами с использованием цилиндрических питателей и сервоприводов, очень полезны драйверы и приводы с интегрированной безопасностью, такие как F7 Safe-S7-1500-F / ET200SP и Sinamics S120, поставляемые Siemens. В этом случае проще сделать электрический проект, потому что все функции безопасности уже встроены в оборудование и не требуется никаких дополнительных внешних устройств для обеспечения их аппаратной реализации. В результате вы можете свести к минимуму материал, необходимый для прокладки кабелей, вы также получите большую прозрачность кабельной системы. Дополнительным преимуществом является повышение эффективности машин при минимизации затрат, включая проектирование, установку оборудования, программирование и ввод в эксплуатацию.

При выборе Siemens мы имеем как безопасные функции отключения крутящего момента STO, так и управление медленной скоростью SLS, а также другие функции, особенно полезные для управления скоростью подачи цилиндрических питателей для прессов. Однако следует помнить о соблюдении стандартов безопасности, в том числе PN EN 692. При вводе начала нового листового металла в инструмент при открытой крышке с помощью джойстика с трехпозиционной кнопкой авторизации (например, HE2G от Idec) максимальная скорость не может превышать 10 мм / с. В этом случае управление этой медленной скоростью обеспечивается внутренними функциями безопасности привода вместе с его датчиком. Следовательно, нет необходимости добавлять внешний датчик безопасности или измерительное колесо с 2 датчиками и необходимый модуль безопасности контроля скорости. В результате проект становится проще, время внедрения значительно сокращается, и становится возможным правильно реализовать требуемые функции безопасности при меньших затратах.

Двойной предохранительный клапан для пресса MEP серии GPA

Кодер в безопасном исполнении, который соответствует Ple / SIL3 от TRelectronic

Шкаф управления с драйвером из серии ET200S Fail Safe